Une machine de granulation pour le recyclage du plastique est un équipement utilisé pour transformer les déchets ou les rebuts de plastique en granulés réutilisables. Elle fond les matières plastiques usagées comme le PE, le PP ou le PET et les transforme en petites granulés uniformes par extrusion et découpe.

Cette machine joue un rôle essentiel dans le recyclage du plastique en transformant les plastiques usagés en matières premières pour de nouveaux produits. Elle contribue à réduire la pollution plastique, à diminuer les coûts de production et à soutenir une production durable dans des secteurs tels que l'emballage, la construction et les biens de consommation.

Comprendre les caractéristiques, les avantages et les inconvénients, ainsi que les applications possibles de la machine de granulation de recyclage du plastique, vous aidera à prendre de meilleures décisions et à choisir le bon granulateur ou la bonne combinaison pour répondre à vos besoins de fabrication.

Lisez la suite pendant que nous détaillons plusieurs machines de granulation de recyclage de plastique différentes et fournissons un petit guide à la fin de l'article pour choisir le meilleur granulateur pour votre projet.

Types deMachine de granulation pour le recyclage du plastique

Les machines modernes de granulation pour le recyclage du plastique sont conçues avec des systèmes économes en énergie, un contrôle automatique de la température et une filtration avancée pour garantir des granulés de haute qualité. Elles sont largement utilisées dans les usines de recyclage, les usines de produits plastiques et les centres de traitement environnemental pour traiter une grande variété de déchets plastiques, des films et bouteilles aux pièces moulées par injection.

Ensuite, nous discuterons brièvement des 12 différents types de granulateurs.

1. Ligne de granulation par compacteur de recyclage

Une ligne de granulation par compactage de recyclage est un système complet permettant de transformer des déchets plastiques légers (films, sacs tissés et matériaux expansés) en granulés de plastique denses. Elle combine compactage, extrusion, filtration et granulation en un seul processus continu. Le compacteur pré-comprime les matériaux mous ou volumineux, facilitant ainsi leur introduction dans l'extrudeuse sans formation de ponts ni de colmatages.

Avantages

Alimentation efficace : le compacteur intégré prétraite les matériaux légers et pelucheux, évitant ainsi les blocages d'alimentation.

Système intégré : combine le compactage, l'extrusion, la filtration et la granulation dans une seule ligne continue.

Économie d'espace et de main-d'œuvre : la conception compacte avec une automatisation élevée réduit le besoin de travail manuel et d'espace d'usine.

Large compatibilité des matériaux : gère divers plastiques souples comme les films PE/PP, les sacs tissés et les matériaux en mousse.

Qualité de granulés constante : produit des granulés de plastique uniformes adaptés à la réutilisation dans la production.

Inconvénients

Ne convient pas aux plastiques durs : les plastiques épais ou rigides (par exemple, les pièces moulées par injection, les bouteilles) peuvent nécessiter d'autres machines.

Propreté du matériau requise : des niveaux élevés d'humidité ou de contamination (comme de la saleté ou du papier) peuvent affecter les performances et la qualité des granulés.

Entretien régulier nécessaire : Les zones de compactage et de filtration nécessitent un nettoyage périodique pour assurer un fonctionnement stable.

Applications

Recyclage de films agricoles : pour les films de paillis PE, les films de serre et autres déchets plastiques agricoles.

Emballage en plastique post-consommation : idéal pour le traitement des sacs à provisions, des films étirables, des sacs de messagerie, etc.

Récupération des déchets industriels : recycle les déchets de production des fabricants de films et de sacs tissés.

Usines de recyclage du plastique : Idéales pour les installations traitant de grands volumes de déchets plastiques souples.

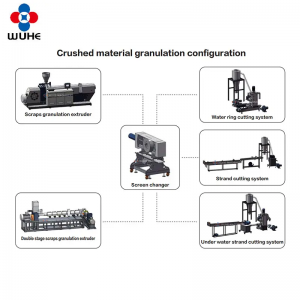

2.Ligne de granulation de matériaux concassés

Une ligne de granulation de matériaux concassés est un système de recyclage du plastique conçu pour traiter les déchets plastiques durs déjà déchiquetés ou broyés en flocons. Il s'agit notamment de matériaux comme le PEHD, le PP, le PET, l'ABS ou le PC provenant de bouteilles, de conteneurs et de déchets industriels. La ligne comprend généralement un système d'alimentation, une extrudeuse monovis ou bivis, une unité de filtration, un système de granulation et une section de refroidissement/séchage.

Avantages

Alimentation directe de matériaux concassés : pas besoin de pré-compaction ; convient aux plastiques rigides comme les bouteilles, les conteneurs et les pièces d'injection.

Rendement stable : fonctionne bien avec des matériaux uniformes et denses, offrant une extrusion et une qualité de granulés constantes.

Haute efficacité : la conception de la vis robuste et le système de dégazage efficace améliorent la fusion et réduisent les problèmes d'humidité.

Configuration flexible : peut être équipé d'extrudeuses à un ou deux étages, de granulateurs à anneau d'eau ou à brins en fonction du type de matériau.

Idéal pour le broyage propre : particulièrement efficace lors du traitement de flocons de plastique propres et triés provenant des chaînes de lavage.

Inconvénients

Pas idéal pour les plastiques souples ou pelucheux : les matériaux légers comme les films ou les mousses peuvent provoquer une instabilité d'alimentation ou un pontage.

Nécessite un prélavage : les matériaux broyés sales ou contaminés nécessitent un nettoyage en profondeur avant la granulation.

Moins adapté aux plastiques mixtes : la consistance du matériau affecte la qualité des granulés ; les types de polymères mixtes peuvent nécessiter un mélange ou une séparation.

Applications

Recyclage du plastique rigide : pour les bouteilles en PEHD/PP, les contenants de shampoing, les barils de détergent, etc.

Déchets de plastique post-industriels : Convient aux restes broyés provenant du moulage par injection, de l'extrusion ou du moulage par soufflage.

Flocons lavés provenant des lignes de recyclage : fonctionne bien avec les flocons de PET, PE ou PP nettoyés provenant des systèmes de lavage de bouteilles.

Producteurs de granulés de plastique : Idéal pour les fabricants qui convertissent des matériaux broyés propres en granulés réutilisables pour l'injection ou l'extrusion.

3. Ligne de granulation de recyclage de sacs en tissu tissé

Une ligne de granulation pour le recyclage des sacs en tissu tissé est un système de recyclage spécialisé conçu pour traiter les sacs tissés en PP (polypropylène), le raphia, les sacs géants (FIBC) et autres textiles plastiques similaires. Ces matériaux sont généralement légers, résistants à la déchirure et difficiles à introduire directement dans les systèmes de granulation traditionnels en raison de leur structure volumineuse. Cette ligne combine concassage, compactage, extrusion, filtration et granulation dans un processus continu qui transforme les matières plastiques tissées usagées en granulés de plastique uniformes.

Cette solution est idéale pour recycler les déchets d’emballages tissés post-industriels et post-consommation, contribuant ainsi à réduire la pollution environnementale et à régénérer les matières premières pour l’industrie du plastique.

Avantages

Système de compactage intégré : comprime efficacement les matériaux légers et tissés pour assurer une alimentation fluide et stable dans l'extrudeuse.

Haute efficacité : conçu pour un traitement à haute capacité avec un fonctionnement continu et de faibles besoins en main-d'œuvre.

Production durable et stable : produit des granulés uniformes avec de bonnes propriétés mécaniques, adaptés à une réutilisation en aval.

Gère les matériaux difficiles : spécialement conçu pour gérer les sacs tissés, les sacs géants avec doublures et les déchets de raphia.

Conception personnalisable : configurable avec divers systèmes de découpe, de dégazage et de filtration adaptés à différentes conditions de matériaux.

Inconvénients

Prétraitement souvent nécessaire : les sacs tissés sales peuvent nécessiter un lavage et un séchage avant d'être recyclés pour maintenir la qualité des granulés.

Consommation d'énergie élevée : en raison du compactage et de la fusion de matériaux denses, le système peut consommer plus d'énergie.

Sensibilité du matériau : une épaisseur de matériau inégale ou des fils à coudre restants peuvent affecter la stabilité de l'alimentation et de l'extrusion.

Applications

Sacs tissés en PP recyclables : idéaux pour les sacs de ciment, les sacs de riz, les sacs de sucre et les sacs d'aliments pour animaux.

Retraitement des sacs Jumbo (FIBC) : une solution efficace pour le recyclage des grands conteneurs flexibles intermédiaires en vrac.

Recyclage des déchets textiles et de raphia : Convient aux fabricants de textiles tissés et de produits en raphia pour recycler les bordures et les chutes.

Production de granulés de plastique : produit des granulés de PP de haute qualité destinés à être réutilisés dans le moulage par injection, l'extrusion ou le soufflage de films.

4. Ligne de granulation EPS/XPS

Une ligne de granulation EPS/XPS est un système de recyclage spécialisé conçu pour transformer les déchets de mousse de polystyrène expansé (EPS) et de polystyrène extrudé (XPS) en granulés de plastique réutilisables. L'EPS et le XPS sont des matériaux légers et expansés couramment utilisés dans l'emballage, l'isolation et la construction. En raison de leur volume et de leur faible densité, ils sont difficiles à manipuler avec les équipements de recyclage du plastique conventionnels. Cette ligne de granulation comprend généralement des systèmes de concassage, de compactage (fusion ou densification), d'extrusion, de filtration et de granulation.

L'objectif principal de cette ligne est de réduire le volume, de fondre et de retraiter les déchets de mousse EPS/XPS en granulés de polystyrène uniformes (GPPS ou HIPS), qui peuvent être réutilisés dans la fabrication de plastique.

Avantages

Réduction du volume : Le système de compactage ou de densification réduit considérablement le volume des matériaux en mousse, améliorant ainsi l'efficacité de l'alimentation.

Rendement élevé avec des matériaux légers : Spécialement conçu pour la mousse à faible densité, assurant une alimentation stable et une extrusion continue.

Conception de vis à économie d'énergie : la structure optimisée de la vis et du cylindre garantit une fusion efficace avec une consommation d'énergie réduite.

Respectueux de l'environnement : aide à réduire les déchets mis en décharge et soutient l'utilisation circulaire des matériaux d'emballage et d'isolation en mousse.

Rendement recyclable : Les granulés produits peuvent être réutilisés dans des applications non alimentaires comme les feuilles isolantes ou les profilés en plastique.

Inconvénients

Nécessite une mousse propre et sèche : l'EPS/XPS doit être exempt d'huile, de nourriture ou de contamination importante pour maintenir la qualité des granulés.

Contrôle des odeurs et des fumées nécessaire : la fonte de la mousse peut libérer des fumées ; une ventilation ou des systèmes d'échappement appropriés sont essentiels.

Ne convient pas aux plastiques mixtes : le système est optimisé pour les EPS/XPS purs ; les matériaux mixtes peuvent obstruer ou dégrader la qualité de sortie.

Applications

Recyclage de la mousse d'emballage : Idéal pour le recyclage des emballages en PSE blanc utilisés dans l'électronique, les appareils électroménagers et les meubles.

Récupération de matériaux de construction : Convient aux déchets de panneaux XPS provenant de l'isolation des bâtiments et des panneaux muraux.

Gestion des déchets d'usine de mousse : utilisée par les fabricants de produits EPS/XPS pour recycler les garnitures de bord de production et les pièces rejetées.

Production de granulés de polystyrène : convertit les déchets de mousse en granulés GPPS/HIPS pour des applications en aval telles que des feuilles de plastique, des cintres ou des produits moulés.

5. Ligne de granulation à double vis parallèle

Une ligne de granulation à double vis parallèle est un système de transformation du plastique utilisant deux vis parallèles imbriquées pour fondre, mélanger et granuler divers matériaux plastiques. Comparées aux extrudeuses monovis, les doubles vis offrent un meilleur mélange, un rendement plus élevé et un meilleur contrôle des conditions de traitement. Ce système est particulièrement adapté au recyclage des plastiques mélangés, à l'ajout d'additifs et à la production de granulés plastiques de haute qualité aux propriétés améliorées.

La ligne se compose généralement d'un système d'alimentation, d'une extrudeuse à double vis parallèle, d'une unité de filtration, d'un granulateur et d'une section de refroidissement/séchage, conçus pour un fonctionnement continu et stable.

Avantages

Mélange et compoundage supérieurs : les vis jumelles offrent une excellente homogénéisation, permettant le mélange de différents polymères et additifs.

Débit et efficacité élevés : offre un rendement plus élevé et une meilleure stabilité de traitement par rapport aux extrudeuses à vis unique.

Manutention polyvalente des matériaux : Convient au traitement d'une large gamme de plastiques, notamment le PVC, le PE, le PP, l'ABS et les plastiques mixtes recyclés.

Contrôle de processus amélioré : les zones indépendantes de vitesse de vis et de température permettent un réglage précis pour une qualité de granulés optimale.

Dégazage amélioré : élimination efficace de l'humidité et des substances volatiles, ce qui donne des granulés plus propres.

Inconvénients

Investissement initial plus élevé : les systèmes à double vis sont généralement plus chers à l’achat et à l’entretien que les extrudeuses à vis unique.

Fonctionnement et entretien complexes : Nécessite des opérateurs qualifiés et un entretien régulier pour maintenir les vis et les barils en bon état.

Pas idéal pour les matériaux à très haute viscosité : certains matériaux extrêmement visqueux peuvent nécessiter un équipement ou des conditions de traitement spécialisés.

Applications

Recyclage du plastique : efficace pour retraiter les déchets plastiques mélangés en granulés uniformes destinés à être réutilisés.

Production de composés et de mélanges maîtres : largement utilisé dans la production de composés plastiques avec des charges, des colorants ou des additifs.

Transformation du PVC et des plastiques techniques : Idéal pour la manipulation de polymères thermosensibles et complexes.

Fabrication de matériaux haute performance : utilisés dans la production de plastiques spéciaux dotés de propriétés mécaniques ou chimiques sur mesure.

Points clés pour sélectionner le meilleur Machine de granulation pour le recyclage du plastique

Voici quelques considérations essentielles pour la sélection d’une machine de granulation de recyclage du plastique qui peut répondre à vos besoins de fabrication.

1. Connaissez votre type de matériau

Plastiques souples (par exemple, film, sacs, mousse) : choisissez une machine avec un compacteur ou un densificateur pour assurer une alimentation en douceur.

Plastiques durs (par exemple, bouteilles, conteneurs rigides) : une ligne de granulation de matériaux concassés avec une alimentation stable est plus adaptée.

Plastiques mélangés ou contaminés : envisagez des extrudeuses à double vis dotées de fortes capacités de mélange et de filtration.

2. Évaluer les besoins en capacité de production

Estimez votre volume de traitement quotidien ou mensuel.

Choisissez un modèle qui correspond à votre débit souhaité (kg/h ou tonnes/jour) pour éviter un sous-dimensionnement ou un surdimensionnement.

Pour le recyclage à grande échelle, les systèmes à double vis ou à double étage à haut rendement sont idéaux.

3. Vérifiez les besoins en matière d'alimentation et de prétraitement

Votre matériau a-t-il besoin d’être lavé, séché ou broyé avant la granulation ?

Certaines machines intègrent des broyeurs, des laveurs ou des compacteurs. D'autres nécessitent un équipement externe.

Les matériaux sales ou humides nécessitent des systèmes de dégazage puissants et une filtration à l'état fondu.

4. Tenez compte de la qualité finale des granulés

Pour les applications haut de gamme (par exemple, soufflage de films, moulage par injection), une taille et une pureté des granulés constantes sont importantes.

Les machines dotées d'un contrôle précis de la température et de changeurs de tamis automatiques produisent des granulés plus propres et plus uniformes.

5. Efficacité énergétique et automatisation

Recherchez des machines équipées de moteurs à commande par onduleur, de radiateurs à économie d'énergie et d'une automatisation PLC.

Les systèmes automatisés réduisent les coûts de main-d’œuvre et garantissent une qualité de production constante.

6. Assistance maintenance et pièces de rechange

Choisissez une machine auprès d’un fournisseur fiable avec un service de réponse rapide, un support technique et des pièces de rechange faciles d’accès.

Des conceptions plus simples peuvent réduire les temps d’arrêt et diminuer les coûts de maintenance à long terme.

7. Personnalisation et extension future

Envisagez des machines avec des conceptions modulaires qui permettent des mises à niveau (par exemple, l’ajout d’une deuxième extrudeuse ou le changement du type de granulation).

Un système flexible s'adapte à de nouveaux types de matériaux ou à un rendement plus élevé à mesure que votre entreprise se développe.

Considérez WUHE MACHINERYService de machine de granulation de recyclage de plastique de

En tant que fabricant professionnel avec plus de 20 ans d'expérience, WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) excelle dans la conception, la production et le service mondial de machines de granulation de recyclage du plastique.

Avec plus de 500 systèmes installés et plus d'un million de tonnes de plastique traitées chaque année, réduisant ainsi environ 360 000 tonnes d'émissions de CO₂, WUHE a prouvé sa capacité technique et son impact environnemental.

Certifiés ISO 9001 et CE, ils proposent des solutions intégrées pour les films, les sacs tissés, le PSE/XPS, le plastique broyé et les lignes de granulation bivis. Leur contrôle qualité rigoureux, leur conception modulaire, leur flexibilité OEM/ODM et leur service après-vente réactif garantissent aux acheteurs B2B des solutions de recyclage fiables, performantes et sur mesure, partout dans le monde.

Choisissez WUHE MACHINERY pour des performances fiables, des solutions de recyclage personnalisées et un partenaire de confiance dans la construction d'une industrie des plastiques plus verte et plus durable.

Date de publication : 01/07/2025